氮化鎵的發展難題及技術突破盤點

同為第三代半導體材料,氮化鎵時常被人用來與碳化硅作比較,雖然沒有碳化硅發展的時間久,但氮化鎵依舊憑借著禁帶寬度大、擊穿電壓高、熱導率大、飽和電子漂移速度高和抗輻射能力強等特點展現了它的優越性。

襯底與薄膜晶格的相配程度影響GaN薄膜質量好壞。目前使用最多的襯底是藍寶石(Al2O3),此類材料由于制備簡單,價格較低,熱穩定性良好,且可以用于生長大尺寸的薄膜而被廣泛使用,但是由于其晶格常數和線膨脹系數都與氮化鎵相差較大,制備出的氮化鎵薄膜可能會存在裂紋等缺陷。另一方面,由于襯底單晶沒有解決,異質外延缺陷密度相當高,而且氮化鎵極性太大,難以通過高摻雜來獲得較好的金屬-半導體的歐姆接觸,因此工藝制造較復雜。

傳統的GaN薄膜制備主要方法有MOCVD(金屬有機物氣相沉積法)、MBE法(分子束外延法)和HVPE(氫化物氣相外延法)。其中,采用MOCVD法制備的產量大,生長周期短,適合用于大批量生產,但生長完畢后需要進行退火處理,最后得到的薄膜可能會存在裂紋,會影響產品的質量;MBE法只能用于一次制備少量的GaN薄膜,尚不能用于大規模生產;HVPE法生成的GaN晶體質量比較好,且在較高的溫度下生長速度快,但高溫反應對生產設備,生產成本和技術要求都比較高。

MOCVD反應腔

直接采用氨熱方法培育一個兩英寸的籽晶需要幾年時間,因此如何獲得高質量、大尺寸的GaN籽晶也是難題所在。

此外,目前氮化鎵還有2個技術上的難題,其一是以目前生長的基板碳化硅來說,尺寸上尚無法突破6英寸晶圓的大小,同時碳化硅的取得成本較高,導致目前既無法大量生產、價格也壓不下來;其二則是要如何讓氮化鎵能在硅晶圓上面生長、并且擁有高良率,是業界要突破的技術,如果可以克服并運用現有的基礎設施,氮化鎵未來的價格跟產量就能有所改善。

由此可見,要想氮化鎵產能提升、成本控制并形成完全的產業鏈,所面對的技術挑戰不容小覷。

當然,有難題的地方就會有科研,有科研的地方就會有智慧,有智慧的地方顯然也孕育了不少突破性技術。

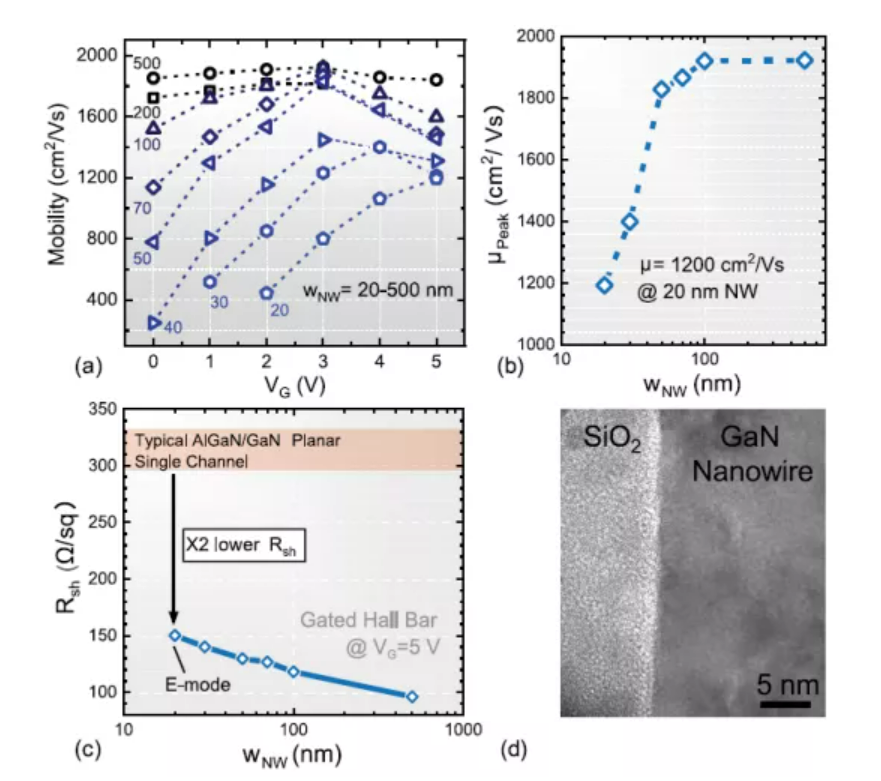

南方科技大學電子與電氣工程系助理教授馬俊團隊與瑞士洛桑聯邦理工大學(EPFL)和蘇州晶湛半導體有限公司合作研發了一種多溝道氮化鎵電力電子器件技術,可用于開發高能效的電能轉換系統。

多溝道納米線中的電子傳輸

該技術解決了兩個電子器件中基礎性、原理性的挑戰。第一,怎么降低器件的電阻,但又不損失電子的遷移率。第二,如何在低電阻的情況下實現高擊穿電壓。據介紹,研究人員通過材料結構的設計和外延工藝的提升,在100-200納米的多溝道內,堆疊了4至5個導電溝道。此外,從器件設計方面,研究人員使用了原創的三維場板結構,并申請了專利。

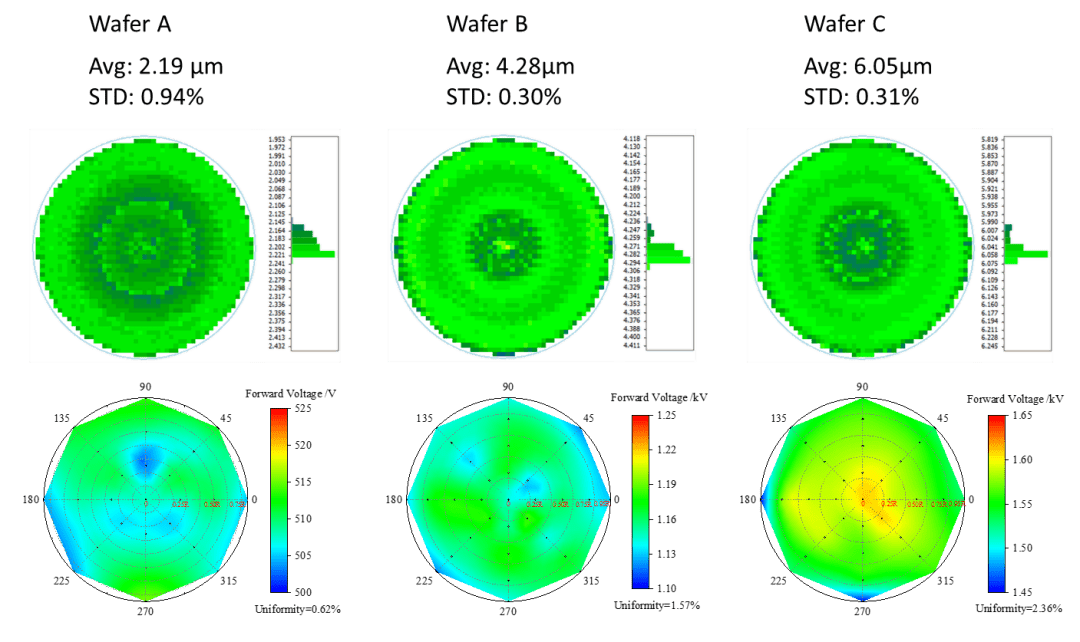

除了上述提到的技術外,晶湛半導體在2021年9月成功將其AlGaN/GaN HEMT外延工藝轉移到300mmSi襯底上,同時保持了優異的厚度均勻性和50μm以內的低晶圓翹曲。據了解,這是繼2014年成功推出商用200mmGaN-on-Si HV HEMT外延片后,晶湛半導體的又一次突破。垂直電壓擊穿測量表明,300mm尺寸的晶圓同樣適合于200V、650V和1200V功率器件應用。

晶湛半導體300mmGaN-on-SiHEMT外延片系列

厚度均勻性分布圖和垂直擊穿電壓分布圖

為解決GaN外延中的晶圓開裂/彎曲和高晶體缺陷等關鍵問題,晶湛半導體外延生長從AlN形核層開始,然后是應力弛豫緩沖層、GaN溝道層、AlGaN勢壘層和GaN帽層。窄的XRDAlN(002)峰和良好的半高寬均勻性表明整個300mm晶圓的晶體質量較高。

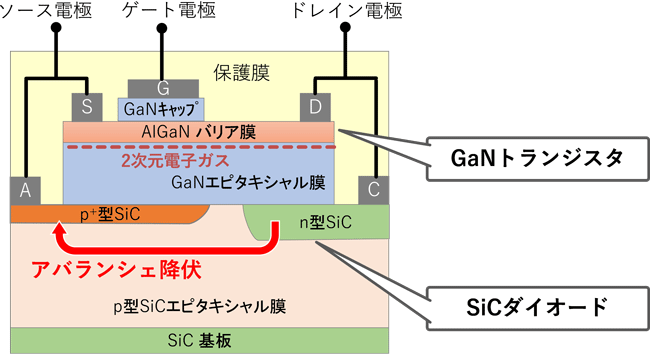

2022年12月12日,日本先進工業科學技術研究所(AIST)宣布,成功開發了全球首顆GaN HEMT與SiC SBD的集成單芯片原型。據介紹,為解決GaN HEMT的可靠性問題,AIST進行了混合晶體管的研究和開發,在同一襯底上,將GaN晶體管和SiC二極管集成在一起(即單片化)。

而開發氮化鎵和碳化硅的混合晶體管,需要建設開發氮化鎵和碳化硅集成器件原型的環境,所以AIST擴建了一條SiC功率器件的4英寸原型線,將其作為SiC和GaN的共享原型線,并用于開發混合晶體管原型。

來源: 廣州先進陶瓷展